特 徴

- 当社は創業時より太径のボルトや圧造製品を中心に製造してきました。各工程には大型の設備が導入されております。

- 複雑な形状でもダブルヘッダー加工できます!ダブルヘッダーの加工限界を超える難加工品の製造もお任せください。

- ご要望に合わせ小ロットにも対応できます。

- ピン穴加工でお困りではありませんか?当社では圧造からピン穴加工まで一貫生産しております。

また「加工先が廃業した」「納期が間に合わない」などの理由でお困りでしたらピン穴加工のみでも承っております。

- 自動のスリ加工機が多数あります。

皿ビス、丸ビスや六角ボルトの対辺割りなどの様々な加工ができますのでご相談ください。

一真鋲螺の営業活動

お客様の様々な問題点や課題を伺い、加工方法や材料条件、製品品質までトータルで考えてご提案させていただきます。

またコスト削減に向けたご提案も行っています。

製造の流れ

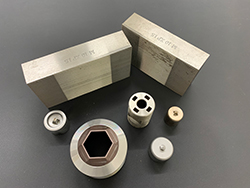

まず最初に工程設計と金型設計を行い、材料条件の選定をします。

その後、ダブルヘッダー(圧造機)、トリーマー(成型機)といった冷間加工機を使用して形状をつくります。

次に、切削などの工程が必要な場合は専用機によって加工され、その後ネジ製品はローリング(転造機)に、ピン製品は穴あけ機によって加工されます。

圧造加工 (材料径φ8~φ27 首下長さ250)

- 材料(線材)から様々な形状(ヘッダーブランク)を作り出す最も重要な工程です。

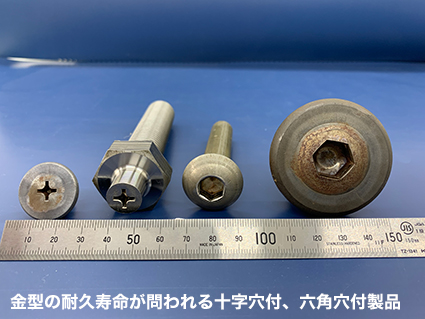

六角ボルト フランジボルト 根角ボルト 平頭ピン 丸頭ピンといった標準規格の形状はもとより、一般的にダブルヘッダーでの加工は難しいとされる形状も加工しております。

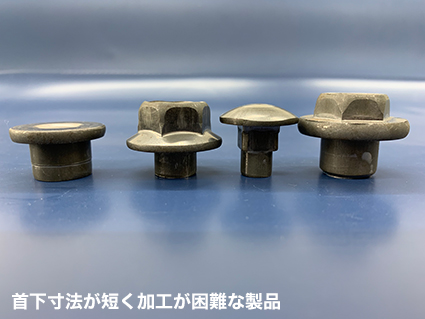

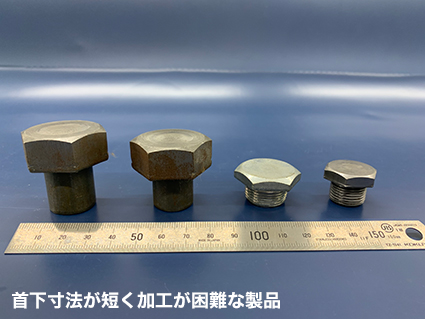

例えば据込み比4倍以上製品や大きな荷重がかかる大平頭、金型の耐久寿命が問われる十字穴付、六角穴付製品や首下寸法が短く加工が困難な製品など様々な製品を豊富な知識と経験値、技術力をもって製造しております。

ダブルヘッダーで加工する時のメリット

多段式の圧造機(ホーマーなど)では対応できない小ロットでの製造が可能で、さらに金型費用も安価なため低コストで加工できるという点があげられます。また当社では工程設計と金型設計を自社で行うため製造までにかかる日数を短縮することができ、短納期で製造することができます。

成形加工 (軸径φ7~φ27 首下長さ250)

圧造工程で作ったヘッダーブランクの円筒形の頭部を六角形や四角形など形状に打ち抜く工程です。

他にも色々な形にトリミング加工することができます。(長方形 円形 小判形 D形 星形など)

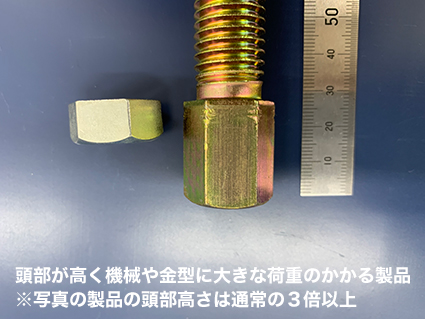

また、首下寸法が短く加工が困難な製品や頭部が高く機械や金型に大きな荷重のかかる製品、材質や形状により金型がすぐに破損してしまう製品といった様々な問題点のある製品も独自のノウハウを駆使して加工しています。トリーマーの金型はヘッダーに比べ金型寿命は短かく、金型形状の選定、機械のセッティング状態で金型の破損率や寿命が大きく左右されるため経験値が要求される工程です。

転造加工 (M8~M24)

ブランクを転造ダイスに挟み加圧してブランクを転がしながら、ネジ山(三角形状)を塑性加工します。

通常の三角形状のネジ山以外にもネジ山が丸みを帯びているボールネジの転造加工や、縦目、アヤ目のローレット加工、またこれらのローレットとネジの同時転造が可能です。

転造加工以外にも焼入れなどでおこる軸部の歪みを矯正するといった矯正加工も可能です。

穴あけ工程 (軸径φ8~φ24)

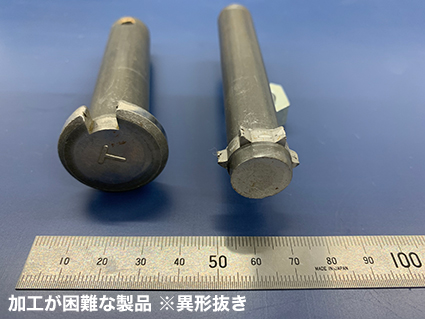

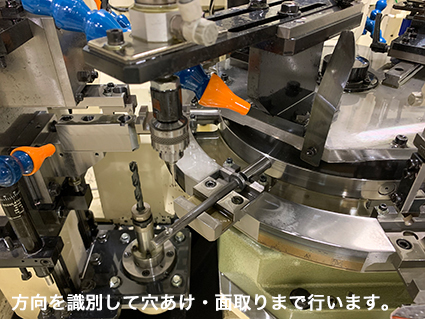

ボルトやピンの軸部に対して垂直に穴あけ加工をします。一般的な形状の平頭ピンや丸頭ピンは自動機で加工できますが、製品の中には自動供給が困難な形状や方向性の確認が必要なものが多数あります。

このような製品は手作業によって加工されるため生産性が悪く高コストになっておりましたが、当社ではこういった問題点を解決し、形状や方向性を「自動識別」、「自動供給」(完全自動化)して穴あけ加工できる設備が導入されております。

※HP上に掲載されている形状や数値は製品の材質や精度により異なることがあります。